- Модел: VK-OF

- Брой дюзи за пълнене: 6-16 глави

- Диапазон на въздушното налягане: 0.4~0.6MPa

- Захранване: 220V±5% 50/60Hz

- Консумирана мощност: 0.6kw-2.8kw

- Шум от една машина: ≤50dB

- Тегло нето: 200-600кг

- Габаритни размери (mm): L*W*H=1600×1000×1800mm

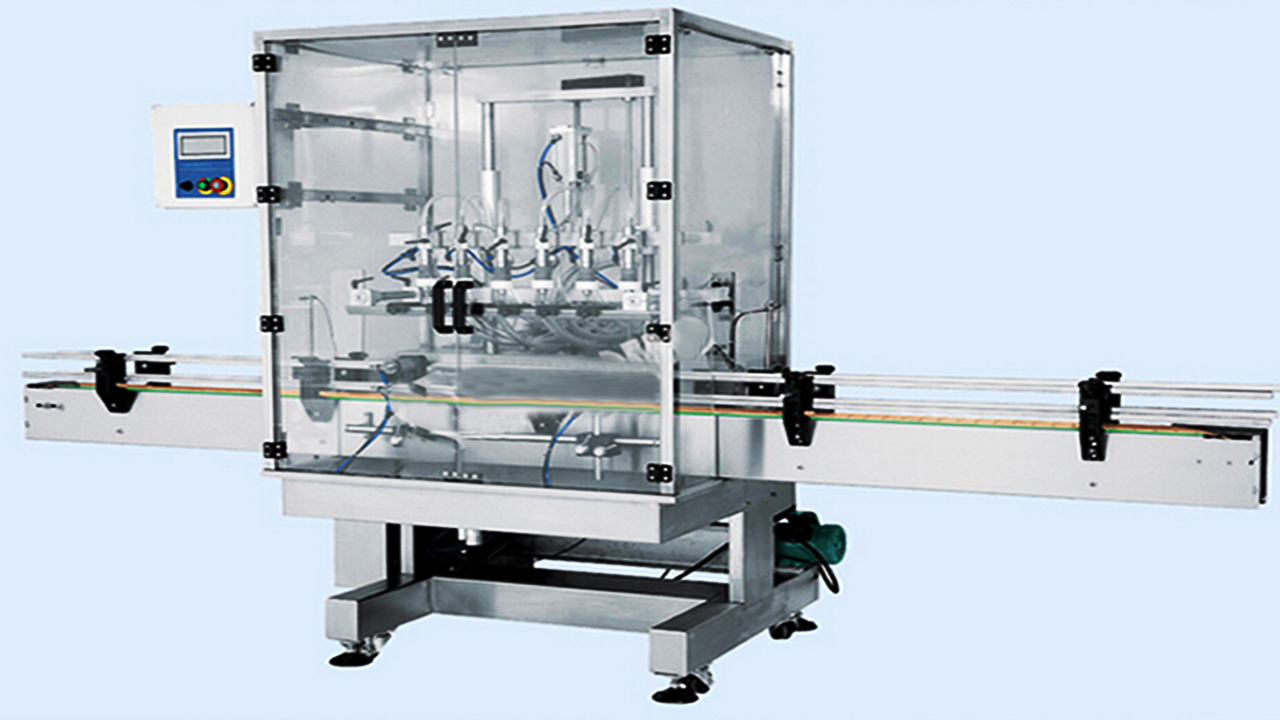

Автоматична машина за пълнене с преливник за стъклени бутилки с течен пълнеж, сензор за измерване на нивото на течността, машини за пълнене

Автоматичната преливна пълначна машина обикновено се използва в приложения за потребителски опаковки, където се изисква постоянно визуално (козметично) ниво на пълнене.

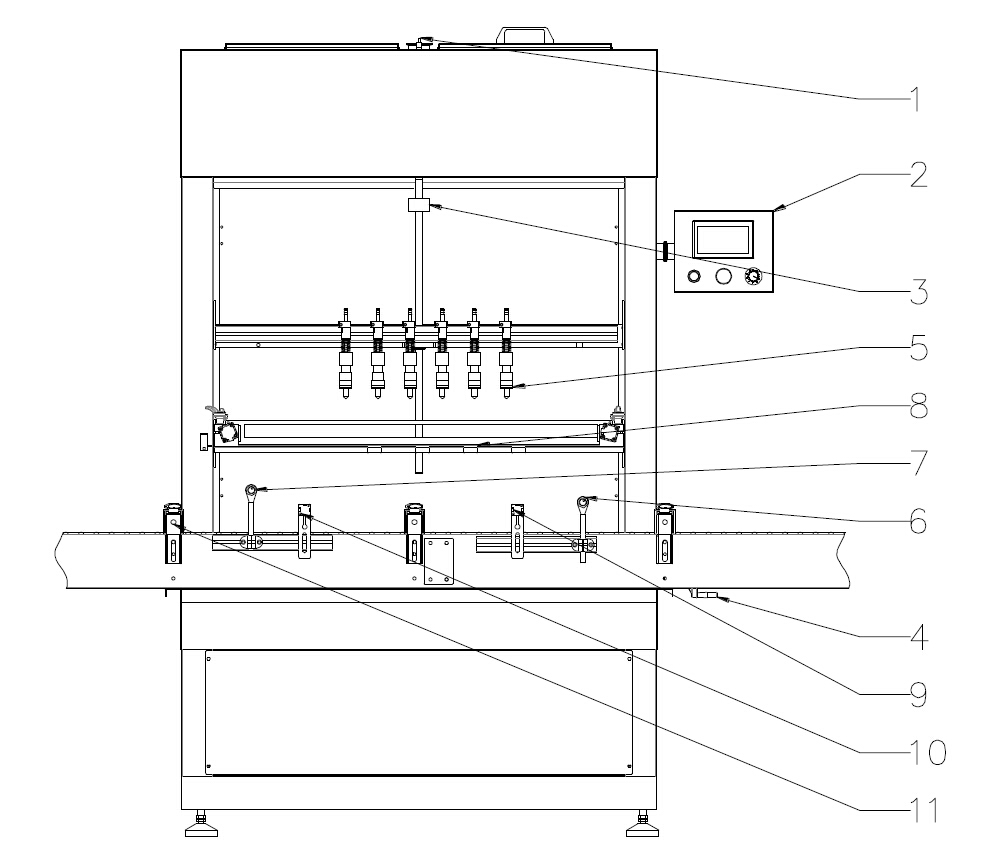

Чертеж на оборудване за пълнене на преливна течност (примери с 6 глави на оборудване за пълнене на преливна течност)

Желаният течен продукт, който трябва да се напълни, се държи в резервоар от неръждаема стомана, след което се изпомпва в колектор, за да се разпръсне продуктът във всяка от вашите дюзи за пълнене. След като продуктът достигне желаното от вас козметично ниво на пълнене във всяка бутилка, излишният продукт или пяна прелива обратно в резервоара. Предимствата на преливния пълнител включват равномерни нива на пълнене, контрол на скоростта на помпата с променливо налягане (за намаляване на пяната) и лесна работа.

Този пълнеж е произведен с висококачествена тръбна рамка от неръждаема стомана 304, заварена с аргонно хроматографско заваряване, и се предлага с 1 до 16 пълнителни глави. Той също така идва стандартно с PLC контроли и цветен сензорен HMI екран, резервоар от неръждаема стомана и пневматични индексиращи порти, плюс много други функции. Предлагат се опции за още по-голяма гъвкавост.

автоматичната машина за пълнене с преливник обикновено се използва за пълнене на напитки и други тънки продукти, особено когато пяната или несъответствието на бутилка може да е проблем. VKPAK автоматично пълнене с преливник може да бъде изградено така, че да отговаря на санитарни, опасни, запалими и корозивни среди.

Технически

- Модел: VK-OF

- Брой дюзи за пълнене: 6-16 глави

- Диапазон на въздушното налягане: 0.4~0.6MPa

- Захранване: 220V±5% 50/60Hz

- Консумирана мощност: 0.6kw-2.8kw

- Шум от една машина: ≤50dB

- Тегло нето: 200-600кг

- Габаритни размери (mm): L*W*H=1600×1000×1800mm

Характеристика:

- Английски интерфейс човек-машина, интелигентен контактен екран, човешки дизайн, лесна работа.

- Специални преливни дюзи за пълнене, пълнене с ниво на точност.

- Програмен логически контролер (PLC),

- Лесно е за промяна на размера или модифициране на параметри.

- Всички пневматични елементи са внос, стабилност и надеждност.

- Фотоелектрически сензор и пневматичен контрол на свързването, автоматична защита при недостиг на бутилка.

- Дизайн с близко позициониране, лесно управление, подходящ за опаковане на всички размери бутилки.

- Цялата машина е проектирана в съответствие с изискванията на GMP.

Опции:

- Дюзите за пълнене могат да бъдат оборудвани според производителността.

- Предлага се антикорозионна конфигурация за висококиселинни или алкални продукти.

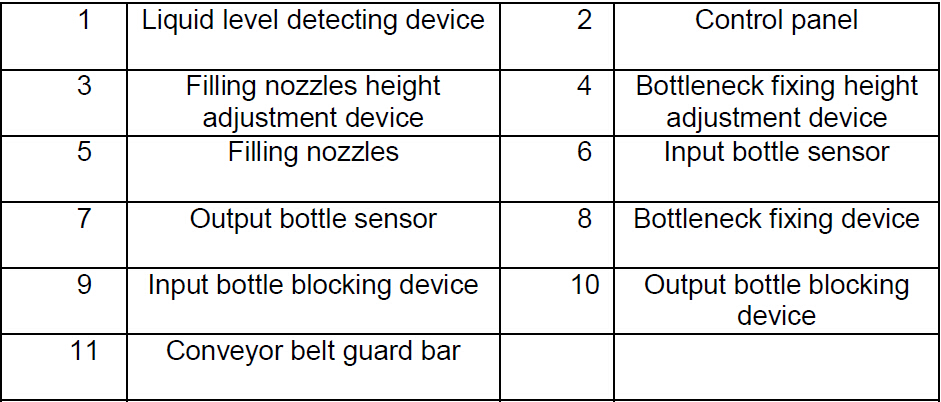

16 глави преливни машини за пълнене на течен сапун

Още снимки на машини за пълнене на преливник (като например 6 глави)

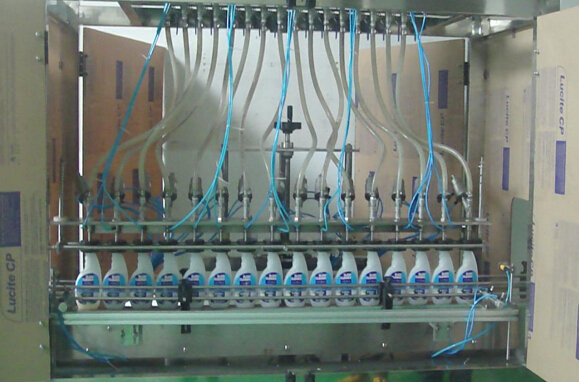

Близък кадър за машина за пълнене на преливник

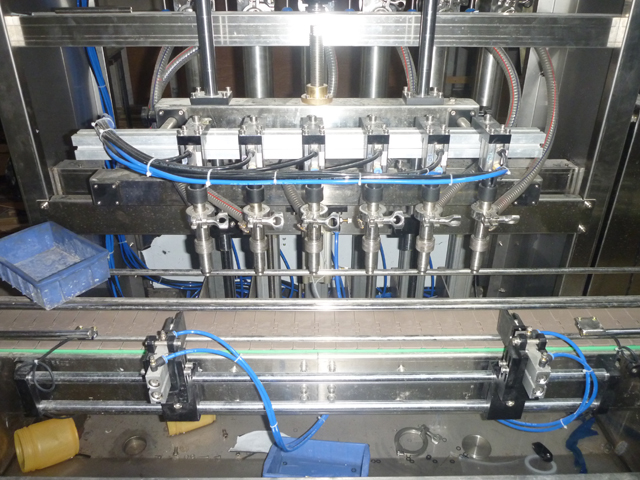

Със защитна камера за машини за пълнене на преливник

Автоматична преливна пълначна машина с добавена камера и транспортна лента

Процедура за настройка на автоматична машина за пълнене:

Регулирайте предпазната лента на конвейерната лента

Поставете бутилките под дюзите за пълнене (5), регулирайте ширината на предпазната лента на конвейерната лента (11), направете гърлото на бутилката и дюзата за пълнене в една и съща равнина.

Регулирайте дюзите за пълнене

Според размера на бутилките регулирайте разстоянието между всяка дюза за пълнене (5), опитайте се да направите дюзите за пълнене (5) близо до центъра на машината.

Регулирайте височината на устройството за фиксиране на тесните места

Според височината на тесното място, регулирайте ръчното колело на устройството за фиксиране на тесното място (4), накарайте дъската за фиксиране на тесното място да фиксира правилното място на тесното място.

Регулирайте цилиндъра на устройството за блокиране на изходната бутилка

Разхлабете винта с пет звезди на устройството за блокиране на изходящата бутилка (10), щракнете върху бутона за излизане от цилиндъра на бутилката от сензорния екран и дръжте цилиндъра навън да се разтяга, направете блокиране, залепете контакт с бутилката.

Регулирайте сензора за изходяща бутилка

Разхлабете винтовете на сензора на изходящата бутилка (7), поставете сензора на 5 см пред блокиращата пръчка на цилиндъра на изходната бутилка (посока напред на транспортната лента)

Регулирайте сензора за входна бутилка

Стартирайте конвейерната лента, дръжте цилиндъра извън разтягане, поставете повече от две бутилки върху конвейерната лента, разхлабете винтовете на сензора за входна бутилка (6) и го поставете близо до второто тясно място, уверете се, че може да открие втората бутилка. Забележка: не поставяйте сензора за входна бутилка (6) под накрайника за пълнене.

Регулирайте цилиндъра на устройството за блокиране на входната бутилка

Разхлабете винта с пет звезди на устройството за блокиране на входната бутилка (9), намерете пролука между втората бутилка и третата бутилка и поставете блокиращата пръчка в тази пролука. Кликнете върху бутона на цилиндъра в бутилката от сензорния екран и дръжте цилиндъра изпънат, направете блокиращата пръчка в контакт с третата бутилка. Забележка: скоростта на разтягане на цилиндъра не трябва да бъде твърде висока.

Регулирайте цилиндъра на устройството за фиксиране на тесното място

Разхлабете винта на устройството за фиксиране на гърлото на бутилката (8), оставете фиксиращата плоча да се доближи до гърлото на бутилката и я заключете, регулирайте вилицата за фиксиране на бутилката и я направете на същото хоризонтално ниво като гърлото на бутилката, затегнете вилицата за фиксиране на бутилката, разхлабете два винта от двете страни. Щракнете върху бутона на цилиндъра за позициониране на бутилката от сензорния екран и дръжте цилиндъра изпънат, оставете вилицата за фиксиране на бутилката да влезе в контакт с гърлото на бутилката, завийте задържащите винтове.

Регулирайте височината на дюзите за пълнене

Щракнете върху бутона на цилиндъра в бутилката, извън цилиндъра на бутилката, цилиндър за позициониране на бутилка от сензорния екран. Регулирайте ръчното колело на устройството за регулиране на височината на дюзите за пълнене (3) и оставете дъното на дюзите за пълнене 2-3 см по-високо от тясното място, след това щракнете върху бутона на повдигащия цилиндър от сензорния екран, проверете дали дюзите за пълнене могат да се издигнат и падат плавно. Следвайте стъпките по-горе, за да отстраните грешки и да прецизирате движенията им, наблюдавани многократно, за да изгладите действието.

Регулирайте обема на пълнене

Според капацитета за етикетиране на продукта, въведете подходящата настройка за време във времето за пълнене на сензорния екран.

Крайни продукти за пълнене след пълнене на проби

Парфюмни бутилки

Винени бутилки

Бутилки за хранително масло

Опаковка от дървена кутия

Гаранция: За цялата машина се претендира 1 година гаранция. (Изключени от гаранцията са проблеми, дължащи се на злополуки, неправилна употреба, неправилно използване, повреда при съхранение, небрежност или модификация на оборудването или неговите компоненти. Освен това лесно счупващите се резервни части не са включени в гаранцията)

Инсталация: След като машината пристигне във вашата фабрика, ако имате нужда, нашият техник ще отиде при вас, за да инсталира и тества машината и също така да обучи вашия работник да работи с машината (времето на влака зависи от вашия работник). Разходите (самолетен билет, храна, хотел, таксата за пътуване във вашата страна) трябва да бъдат за сметката ви и трябва да заплатите за техника USD150 на ден. Също така можете да отидете в нашата фабрика, за да проведете обучение.

След обслужване: Ако получите проблема с машината, нашият техник ще отиде при вас, за да поправи машината възможно най-скоро. Цената трябва да е във вашия акаунт (както по-горе).