- Функция Електромагнитна индукционна запечатваща машина

- Приложение Обем Приложение

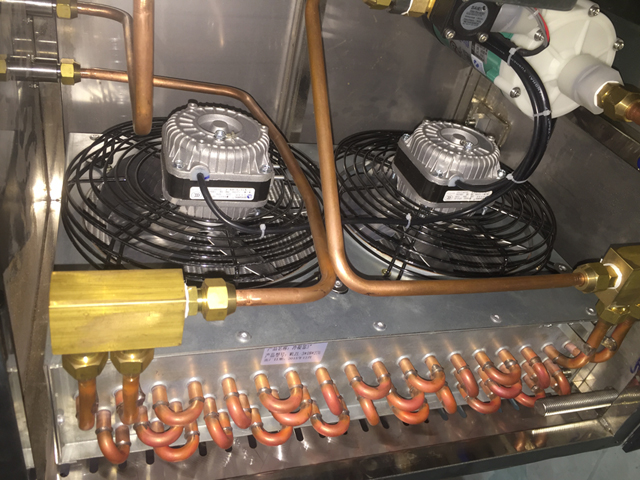

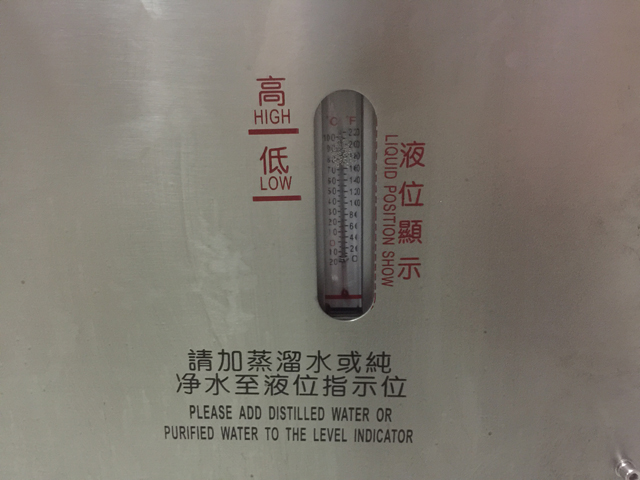

- Метод на охлаждане Водно охлаждане

- Скорост на запечатване: 0-300 бутилки/мин

- Диаметър на уплътнението (избор на диапазон): 15mm-60mm или 50mm-121mm

- Номинална мощност: 3000 W

- Ампер: 8.5A

- Номинално напрежение: AC 220V, 60/50Hz

- Материал: Корпус от неръждаема стомана

- Размер на машината: 1800mm x 400mm x 1330mm

- Тегло на машината: 90 кг

- Размер на опаковката: 1945 mm x 545 mm x 1575 mm

- Колан за доставка (по избор): 1500 × 250 × 750 мм

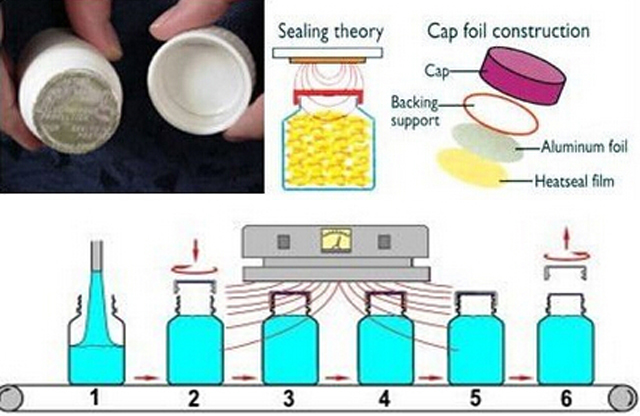

Индукционното запечатване, известно още като запечатване на капачки, е безконтактен метод за нагряване на вътрешно уплътнение за херметично запечатване на горната част на пластмасови и стъклени контейнери. Този процес на запечатване се извършва, след като контейнерът е напълнен и запушен.

Технологията на електромагнитно индукционно запечатване с композитни материали е усъвършенстваният метод за запечатване, признат от света сега, и неговата характеристика на безконтактно нагряване е подходяща за запечатване на пластмасови бутилки (PP, PVC, PET, ABS, HDPE, PS и DURACON) , стъклена бутилка и различни композитни пластмасови маркучи, така че в момента това е най-модерната технология за запечатване на бутилки за индустрии като фармация, храни, мазнини, ежедневна химия, битова химия и селскостопанска химия.

Принцип на работа и как работи

Запушалката се доставя на бутилиращата машина с вече поставен слой от алуминиево фолио. Въпреки че има различни облицовки, от които да избирате, типичната индукционна обвивка е многопластова. Най-горният слой е хартиена маса, която обикновено е залепена на място към капачката. Следващият слой е восък, който се използва за свързване на слой алуминиево фолио към целулозата. Долният слой е полимерен филм, ламиниран върху фолиото. След поставяне на капачката или запушалката контейнерът преминава под индукционна бобина, която излъчва осцилиращо електромагнитно поле. Когато контейнерът минава под индукционната бобина (запечатващата глава), проводящата обвивка от алуминиево фолио започва да се нагрява поради вихрови токове. Топлината разтапя восъка, който се абсорбира в подложката от целулоза и освобождава фолиото от капачката. Полимерният филм също се нагрява и се стича върху ръба на контейнера. Когато се охлади, полимерът създава връзка с контейнера, което води до херметически затворен продукт. Нито контейнерът, нито съдържанието му са засегнати отрицателно; Генерираната топлина не уврежда съдържанието.

Възможно е прегряване на фолиото, причиняващо повреда на запечатващия слой и на всякакви защитни бариери. Това може да доведе до дефектни уплътнения, дори седмици след първоначалния процес на запечатване, така че правилното оразмеряване на индукционното запечатване е жизненоважно за определяне на точната система, необходима за работа на конкретен продукт.

Запечатването може да се извърши както с ръчно устройство, така и с конвейерна система.

По-скорошна разработка (която е по-подходяща за малък брой приложения) позволява използването на индукционно запечатване за поставяне на фолио върху контейнер без необходимост от затваряне. В този случай фолиото се доставя предварително нарязано или на макара. Когато се доставя на макара, той се нарязва и се прехвърля върху гърлото на контейнера. Когато фолиото е на място, то се притиска надолу от уплътнителната глава, индукционният цикъл се активира и уплътнението се залепва към контейнера. Този процес е известен като директно нанасяне или понякога индукционно запечатване без капачка.

Основен параметър

| Номинално напрежение | AC220V, 50/60HZ | Скорост на запечатване | 150-300 бутилки/ мин |

| Максимална мощност | 3000W | Основен размер на машината | 570*430*1200мм |

| Диаметър на уплътнението (по избор) | 15-60мм/50-121мм | Тегло на домакина | 75 кг |

| Приложение | Масово производство | Режим на охлаждане | водно охлаждане |

| размер на конвейера | 1810*350*1000мм | Външен вид | неръждаема стомана |

Характеристики на уплътнението:

1) Безконтактно нагряване, подходящо за запечатване на пластмасови бутилки, стъклени бутилки и различни композитни пластмасови маркучи и отговарящо на стандарта GMP.

2) Висока ефективност на запечатване и удобна работа.

3) Имайки широка адаптивност, в момента това е най-модерната технология за запечатване на продукти във фармацията, храните, напитките, здравните продукти, козметиката и такива химически продукти като грес.

Стъпки на операцията:

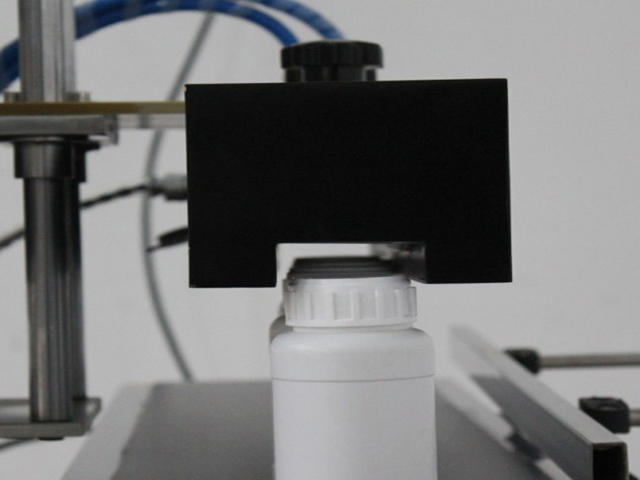

Преди да включите машината, поставете бутилката, която трябва да бъде запечатана, под „запечатващата кутия“, регулирайте „еректора“, за да направите празнината между дъното на „запечатващата кутия“ и капачката на бутилката до около 2 mm и регулирайте „стопера за бутилка лост", за да подравните бутилката към центъра на страничната повърхност на "запечатващата кутия". Включете "превключвателя за управление на конвейерната лента" и регулирайте "регулиране на скоростта на въртене 8", за да може конвейерът да работи с подходяща скорост. И след това накарайте горепосочената бутилка да мине под „запечатващата кутия“, за да видите дали докосва „запечатващата кутия“. Най-доброто условие е да не докосва дъното и с най-малка празнина. След това поставете свързващия проводник на "уплътнителната кутия" в "изходния гнездо на уплътнителната кутия" на главната машина.

Скоростта на транспортната лента може да се регулира с копчето "регулиране на скоростта на въртене 8". Стегнатостта на уплътнението от алуминиево фолио е свързана със скоростта и мощността на транспортната лента. Първо поставете няколко бутилки с алуминиево фолио върху конвейерната лента, включете „превключвател на захранването 3“ и накарайте бутилката да бъде запечатана, за да премине под „запечатващата кутия“, за да проведете експеримента за запечатване. Машината ще работи нормално при скорост, когато капачката е плътно затворена.

Как да изберем машина за индукционно запечатване?

Ако опаковате таблетки или капсули в бутилки, индукционното запечатване може да ви даде предимство. Индукционното запечатване създава видимо запечатване, което гарантира на потребителите безопасността на продукта. В резултат на това е по-вероятно да спечелите техния повторен бизнес. Тази статия обсъжда компоненти за индукционно запечатване, избор и монтаж.

Използването на индукционен уплътнител изисква затваряне на бутилки с капачка, която включва вътрешно уплътнение от фолио, понякога наричано подложка. Докато затворените бутилки се движат по конвейера, индукционният уплътнител залепва вътрешните уплътнения към отворите на бутилката с помощта на електромагнитно поле. След като бутилката излезе от електромагнитното поле, фолиото се охлажда. Херметичното, херметично вътрешно уплътнение осигурява визуално доказателство за фалшифициране, предотвратява изтичане, насърчава устойчивостта на децата и предпазва вашия продукт от прах, мъгла, дим, изпарения и газове. В някои случаи вътрешното уплътнение също така удължава срока на годност.

Компонент на машина за индукционно запечатване

Двата основни компонента на индукционния уплътнител са захранването и уплътняващата намотка.

Захранване - Захранването (инвертор) трансформира входната мощност в мощността и честотата, необходими за запечатване на бутилки. Номиналната мощност на захранването в киловати показва неговата пригодност за приложението. Като цяло, колкото повече бутилки трябва да бъдат затворени (и по този начин колкото по-бърза е линията за бутилиране) и колкото по-голям е отворът на бутилката, толкова по-висока мощност се изисква. Ръчните или преносими системи изискват само 0,5 киловата, докато високоскоростните линии може да изискват 6 киловата, което е най-голямата единица на пазара. Работният кон в индустрията има мощност от 2 киловата.

Уплътнителна намотка - Уплътнителната намотка е метален проводник, заобиколен от ферити и затворен в непроводим корпус. Феритите насочват и фокусират електромагнитното поле за ефективност на уплътняването. На практика е възможна всякаква конфигурация на намотки, но двата основни дизайна са плоски намотки и тунелни (или канални) намотки. Плоските намотки се използват за вътрешни уплътнения на защитени от деца или стандартни плоски капачки с диаметър от 20 до 120 милиметра. Тунелните намотки се използват с капачки с струя, дозиране, бут-дърпане, Йоркър или флиптоп капачки, повечето от които не се използват за опаковане на твърди лекарствени форми. Можете да монтирате бобина върху съществуващ конвейер или можете да обедините системата, като поставите бобината и захранването върху количка за лесно придвижване от линия на линия.

Безводните системи (с въздушно охлаждане) замениха системите с водно охлаждане като най-популярния тип индукционен уплътнител. Въпреки че персонализираните системи с водно охлаждане все още са предпочитаният избор в среда за измиване или специализирани опасни химически заводи, безводните системи в по-голямата си част заменят стандартните модули с водно охлаждане. защо Тъй като безводните (с въздушно охлаждане) уплътнители са наполовина по-малки и елиминират необходимостта от рециркулатори на вода, филтриране на вода, маркучи, радиатори, помпи и превключватели на потока. Накратко, системите с въздушно охлаждане минимизират поддръжката, по-надеждни са и струват по-малко за притежаване и експлоатация.

Получаване на парите си

Когато оценявате покупката на индукционен уплътнител, трябва да признаете, че възвръщаемостта на инвестицията се крие главно в дългосрочната полза от добавянето на вътрешно уплътнение, което е трудно да се определи количествено. Но когато сравнявате индукционните уплътнители, погледнете експлоатационния живот, който можете да очаквате от машината, и качеството на услугата, което можете да очаквате от доставчика.

Първо трябва да решите дали добавянето на вътрешно уплътнение към вашата бутилка ще подобри значително вашата опаковка. След това погледнете електрониката на уплътнителя, която обикновено диктува продължителността на живота му. Индукционните уплътнители се произвеждат да издържат дълго време. Всъщност някои уплътнители в ежедневна употреба днес са на повече от 25 години. Въпреки това наличието на електрониката, използвана за изграждане на оборудването, винаги е фактор. Тъй като електрониката се надгражда, резервните части се намират по-трудно. Реномирани производители проектират оборудване въз основа на компоненти, които могат да заменят за години напред.

Когато разглеждате услугата на доставчик (поддръжка след продажбата), попитайте дали продавачът ще:

- Отстраняване на неизправности в системата с вас по телефона или като изпратите сервизен техник, или трябва да върнете системата във фабриката за обслужване?

- Предоставяне на захранването независимо от уплътнителната намотка? Ако двата компонента са отделни, отказът на един от тях няма да ви принуди да премахнете цялата система от експлоатация.

- Бързо доставяне на резервни части? В идеалния случай частите ще пристигнат във вашия завод в деня след като сте ги поръчали.

И накрая, може да искате да изберете система, която е достатъчно голяма, за да побере много форми и размери на капачки и бутилки, както и такава, която може да се справи с високи скорости на линията. По този начин няма да е необходимо да сменяте устройството, ако приложението ви се промени или продукцията ви се увеличи. Плащането малко повече сега за по-голямо захранване или по-гъвкав дизайн на бобината може да ви спести пари в бъдеще. Ако знаете, че приложението ще се промени, потърсете система, която ви позволява да сменяте уплътнителни бобини без инструменти. Опаковчиците по договор често купуват повече от една уплътняваща намотка, за да могат да запечатват голямо разнообразие от размери и стилове на капачки.

Допълнително оборудване

Най-популярните опции включват

- Детектор за целостта на уплътнението. Те откриват липсващо фолио, разхлабени капачки, вдигнати капачки и запушени бутилки.

- Пневматично устройство за отхвърляне. Това работи в тандем с детектора за цялост на уплътнението, като изхвърля потенциално незапечатани продукти върху табла, така че бутилките с дефектни уплътнения да не достигнат края на линията.

- Видими или звукови аларми. Те ви уведомяват за проблем, дори ако сте на разстояние от системата.

- Поддръжка за валидиране. IQ/OQ е задължителен за повечето линии за фармацевтични опаковки, а квалификацията за инсталиране и оперативната квалификация също стават популярни в индустрията за хранителни добавки и храни.

Монтаж

Индукционните уплътнители са лесни за инсталиране. Уплътнителят изисква 3 до 5 фута прав, безпрепятствен конвейер за монтиране или поставяне на уплътнителната бобина. Намотката винаги е монтирана успоредно на конвейера. За да предотвратите случайно нагряване, дръжте уплътнителната зона далеч от метални компоненти.